راهکارهای جامع

راهکارهای جامع نوعی از ارائه خدمت و محصول هستند که به صورت کامل طراحی و توسعه داده شده و به ساده ترین روش آماده بهره برداری هستند. راهکارهای جامع معمولا مزایایی مانند راحتی، صرفه جویی در زمان و هزینه، شفافیت حقوقی در تحویل خدمات یا محصول، کاهش ریسک و عدم نیاز به هماهنگی بین گروه های تخصصی مختلف را به همراه دارند که باعث جذابیت آنها برای صنایع بزرگ می شود. راهکارهای جامع شامل مراحل مختلفی از جمله طراحی فنی و مهندسی، استخراج لیست قطعات و مدار، تامین قطعات، ساخت قطعات، مونتاژ قطعات و ساخت تجهیزات، نصب تجهیزات و ارتباط آنها با هم، آماده سازی شرایط راه اندازی، تست و راه اندازی اولیه، انجام اصلاحات، تست و راه اندازی نهایی و تحویل هستند. پارس فلویید تمامی فعالیت های مرتبط با پیاده سازی سیستم کامل هیدرولیک را انجام داده و در قالب یک راهکار جامع ارائه می نماید

فهرست مطالب

خدمات قابل ارائه توسط پارس فلویید در قالب راهکارهای جامع

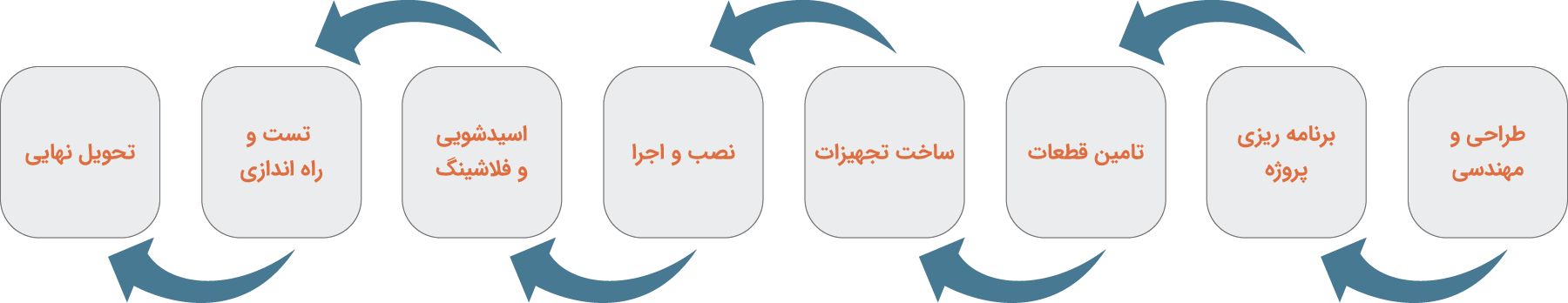

با توجه به فعالیت پارس فلویید در تامین قطعات، طراحی و ساخت تجهیزات و ارائه خدمات فنی و مهندسی در زمینه هیدرولیک و فشار بالا، این مجموعه قادر به ارائه راهکارهای جامع از ابتدا و شروع طراحی تا راه اندازی و تحویل نهایی می باشد. راهکارهای جامع معمولاً شامل طراحی فنی و مهندسی، استخراج لیست قطعات و مدار، تامین قطعات، ساخت قطعات، اسمبل کردن قطعات با یکدیگر و ساخت تجهیزات، نصب تجهیزات و مرتبط کردن آنها با هم، آماده سازی شرایط راه اندازی، تست و راه اندازی اولیه، انجام اصلاحات، تست راه اندازی نهایی و تحویل مجموعه می باشد.حوزه های صنعتی ارائه راهکارهای جامع توسط پارس فلویید

راهکارهای جامع قابل ارائه بر اساس امکانات و تجارب قبلی پارس فلویید به شرح زیر می باشند:

- طراحی، تجهیز، آموزش و راه اندازی سیستم کامل هیدرولیک صنایع فولاد و معدنی

- طراحی، تجهیز، آموزش، و راه اندازی سیستم کامل تست گاز یا مایع فشار بالا

- طراحی، تجهیز، آموزش، و راه اندازی کارگاه تعمیر و تست شیرآلات

- طراحی، تجهیز، آموزش، و راه اندازی آزمایشگاه مرجع تست شیرهای اطمینان و جنرال

راهکارهای جامع پارس فلویید برای صنایع فولاد و معدن

راهکار جامع ارائه سیستم کامل هیدرولیک برای صنایع فولاد معدن، در قدم اول شامل طراحی اولیه قطعات و مدار هیدرولیک با توجه به کاربری مورد نظر می باشد. پس از بررسی های مهندسی و فنی بر سر طرح اولیه با توجه به توضیحات مشتری، طراحی نهایی آماده و به تایید می رسد. سپس برنامه ریزی انجام پروژه وفعالیت های مربوطه با تعیین تقدم و تأخر و مشخص کردن اقدامات و وظایف آماده می شود. در قدم بعدی، معمولاً لیست قطعات با مشخصات فنی و برندهای مورد تایید تعیین می گردد همچنین لیستی از قطعات ساختنی با نقشه ساخت و مشخصات کامل فنی تهیه می شوند. این قطعات پس از تامین و ساخت در کنار هم اسمبل و مونتاژ شده و تجهیزات مورد نظر نیز ساخته شوند. در تمام این مراحل کنترل کیفیت و بازرسی حین ساخت طبق نظر مشتری برنامه ریزی و انجام می شود. معمولاً در مراحل آخر که تجهیزات هیدرولیک از جمله پاوریونیت، سیلندرها، استندهای شیر و تابلوی کنترل آماده می شوند، در محل نصب شده و عملیات پایپینگ و تیوبینگ صورت میگیرد. سپس اسیدشویی و فلاشینگ انجام شده و در نهایت راه اندازی و تحویل نهایی انجام می گردد.

مجموعه پارس فلویید تمامی کارهای مرتبط با پیاده سازی سیستم کامل هیدرولیک را انجام داده و در قالب یک راهکار جامع ارائه می دهد

فرایند ارائه راهکارهای جامع توسط پارس فلویید

در صنایع فولاد و معدن

راهکارهای جامع پارس فلویید برای استقرار سیستم تست گاز و مایع فشار بالا

گازها و مایعات فشار بالا در بسیاری از صنایع مانند نفت و گاز، شیمی، داروسازی، خوراک و نوشیدنی و کاغذسازی کاربردهای متنوعی دارند. این گازها و مایعات میتوانند به عنوان حلال، انتقال دهنده، تمیز کننده، خشک کننده، شکل دهنده و مواد اولیه یا محصول نهایی عمل کنند. برای اطمینان از کارایی و ایمنی این گازها و مایعات، نیاز به تست و ارزیابی دقیق آنها در شرایط فشار بالا وجود دارد.

واحد تست گاز و مایع فشار بالا یک سامانه است که با استفاده از تجهیزات فشار قابل تنظیم، قادر به اعمال فشار بالاتر از فشار جو به گازها و مایعات است. برای اطمینان از کارایی و ایمنی گازها و مایعات، نیاز به تست و ارزیابی دقیق آنها در شرایط فشار بالا وجود دارد. تست نشتی گاز و مایع فشار بالا روشی برای ارزیابی و بررسی وجود هرگونه نقص در تجهیزات ذخیره سازی و انتقال صنعتی (مخازن، خطوط لوله و شیرآلات) است. این آزمون انجام می شود تا اطمینان حاصل گردد که سیستم هامی توانند دما و فشارهای مربوط به شرایط عملکردی خود را تحمل کنند. این آزمون بخشی جدایی ناپذیر از پروتکل های ایمنی در محیط های مختلف صنعتی است. روش های آزمایشی مختلفی برای ارزیابی وجود نشتی در قطعات و تجهیزات صنعتی وجود دارند. اما انتخاب روش مناسب اهمیت زیادی دارد زیرا همه آن ها ممکن است برای قطعات مختلف ایده آل نباشند

استقرار واحد تست گاز و مایع فشار بالا در صنایع دارای منافع زیادی است که می توان به موارد زیر اشاره نمود:

- بهبود کیفیت و کارآمدی محصولات و فرآیندهای صنعتی با استفاده از گازها و مایعات فشار بالا

- کاهش هزینههای تولید با بهینهسازی مصرف گازها و مایعات فشار بالا

- حفاظت از محیط زیست با کمک به جلوگیری از تلفات و آلودگی ناشی از گازها و مایعات فشار بالا

- رعایت استانداردهای صنعتی و قانونی با تأمین شرایط لازم برای تست گازها و مایعات فشار بالا

- فرایند تست گاز و مایع فشار بالا شامل مراحل زیر است:

- انتخاب روش مناسب تست نشتی براساس نوع گاز یا مایع، شکل و اندازه قطعه یا تجهیز، حد نشت مجاز و شرایط عملکرد. روش های مختلف تست نشتی عبارتند از: تست هیدرواستاتیک، تست پنوماتیک، تست لیدار، تست رادار موج میلیمتری، تست امواج صوتی و غیره.

- جداسازی قطعه یا تجهیز مورد آزمون از سایر قسمت های سامانه با بستن شیرآلات و درگاه های اتصال

- پر کردن قطعه یا تجهیز با گاز یا مایع آزمایش با استفاده از پمپ های فشار قابل تنظیم

- افزایش فشار داخل قطعه یا تجهیز به حد مورد نظر با رعایت استانداردهای صنعت و احتياطات لازم

- نظارت بر فشار داخل قطعه یا تجهیز در طول دوره آزمون با استفاده از مناسبسنجهای دقيق

- شناسایي وجود نشتي با استفاده از روش های مناسب بسته به روش آزمون. برخي از روش های شناسایي عبارتند از: حسگر هليوم، حسگر راديوآكتيو، حسگر الكترونيكي، اسپري نشتي، حباب صابون و غیره

- اندازه گیری میزان نشتی با استفاده از فرمول های ریاضی یا دستگاه های خودکار

- تعیین محل دقیق نشتی با استفاده از روش های مختلف بسته به نوع گاز یا مایع و شکل قطعه یا تجهیز. برخی از روش های تعیین محل نشتی عبارتند از: روش آکوستیک، روش ترموگرافی، روش لیدار، روش رادار و غیره

- تخلیه گاز یا مایع آزمایش از قطعه یا تجهیز به صورت امن و مطابق با قوانین محیط زیست

- رفع نقص های شناسایی شده و تکرار آزمون در صورت لزوم

پارس فلویید با توجه به نوع نیاز صنعت و الزامات قانونی، فرایند تست مورد نیاز را طراحی نموده و نسبت به استقرار کامل سیستم تست اقدام می نماید. این کار فرایندی است پیچیده که در صورت عدم شناخت صحیح از آزمون ها و شرایط تست مورد نیاز و یا استفاده از تجهیزات با کارایی نامناسب، صحت نتایج آزمونها به طور جدی مورد مناقشه خواهد بود

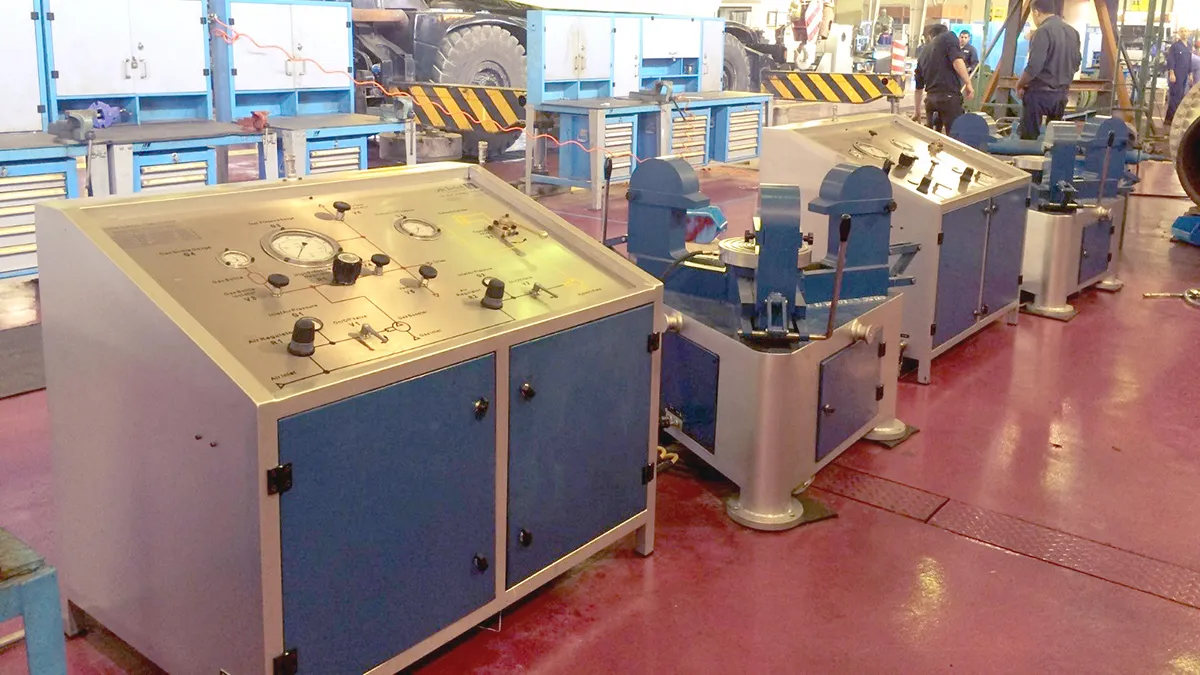

راهکارهای جامع پارس فلویید برای استقرار کارگاه تعمیر و تست شیرآلات

کارگاه تعمیر و تست شیرآلات که اصطلاحا ولوشاپ نامیده می شوند، یکی از واحدهای مهم در صنایع بزرگ هستند که نقش زیادی در افزایش کارایی و امنیت تجهیزات دارند. شیرها قطعات حساسی هستند که در صورت عملکرد نادرست میتوانند باعث اختلال در فرآیندهای تولید، افزایش هزینهها، کاهش کیفیت محصولات و حتی خطرات جانی برای پرسنل شوند. بنابراین، لازم است که شیرها به صورت دورهای تعمیر، تعویض و تست شوند تا در بهترین حالت عملکرد قرار گیرند. ولوشاپ مکانی است که شیرهای خراب یا فرسوده را از خطوط تولید جدا کرده و پس از بررسی علت خرابی، آنها را با قطعات جدید یا سالم جایگزین میکند. سپس، شیرهای تعمیر شده را با استفاده از دستگاههای مخصوص تست میکند تا اطمینان حاصل شود که آنها به درستی کار میکنند و هیچ نشتی یا نقصی ندارند. در نهایت، شیرهای تست شده را به خطوط تولید برمیگرداند یا در انبار قرار میدهد.

استقرار ولوشاپ ها دارای فواید زیادی برای صنایع بزرگ است. اول از همه، با کاهش تعداد شیرهای خراب یا نامناسب، عملکرد خطوط تولید بهبود مییابد و راندمان فرآیندها افزایش میدهد. دوم، با جلوگیری از هدر رفت منابع و انرژی به دلیل نشت یا بسته نشدن شیرها، هزینههای تولید کاهش میپذیرد و سودآوری صنعت افزایش میگیرد. سوم، با رعایت استانداردهای ایمنی و کنترل کیفیت در تعمیر و تست شیرها، خطرات جانی یا مالی برای پرسنل و محصولات کاهش میید و رضایت مشتریان افزایش محصولات.

فرایند تست و تعمیر شیر به طور کلی شامل مراحل زیر است :

- بررسی بصری ریختهگری، ساختار و عملکرد شیر

- انجام تستهای فشاری با آب، هوا یا ترکیب آنها برای اطمینان از عدم وجود نشتی و رسیدن به استانداردهای مورد نظر

- انجام روانکاری برای قسمتهای متحرک و جلوگیری از خوردگی و فرسودگی

- تعویض یا تعمیر قطعات پلاستیکی یا فلزی در صورت لزوم

- کالیبراسیون و تنظیم شیرهای کنترلی یا اطمینان

- صدور گواهینامه و مدارک مربوطه

در شاپ هوشمند تست شیر، علاوه بر استفاده از میز تست تمام اتوماتیک سری ایکستریم، از سیستم اکتساب داده با ظرفیت ورودی دیتای زیاد، مجموعه ای از دوربین ها برای مشاهده تست و مجموعه ای از تمهیدات ایمنی همگی تعبیه شده بر روی یک شاپ اختصاصی تست در نظر گرفته می شوند.

پروسه تست به صورت کاملا اتوماتیک انجام شده و تحلیل و آنالیز دیتاهای تست به وسیله نرم افزار بر پایه هوش مصنوعی انجام می گردد شاپ هوشمند تست شیر به صورت آنلاین به مرکز پشتیبانی شرکت مهندسی آسیا سیال پارس متصل بوده و در صورت نیاز به هرگونه پشتیبانی به صورت فوری و آنلاین، پشتیبانی فنی صورت می پذیرد.

راهکارهای جامع پارس فلویید برای استقرار کارگاه تعمیر و تست شیرآلات

استقرار آزمایشگاه مرجع تست شیرهای صنعتی دارای اهمیت ویژهای است. چرا که شیرهای صنعتی نقش مهمی در کنترل جریان، فشار، دما و سطح سیالات و گازها در فرآیندهای صنعتی ایفا میکنند. عملکرد نادرست یا نشتی شیرهای صنعتی میتواند باعث اختلال در تولید، افزایش هزینهها، کاهش کارایی و خطرات ایمنی و زیستمحیطی شود. بنابراین تست و تعمیر دورهای شیرهای صنعتی برای حفظ عملکرد صحیح و اطمینان از رعایت استانداردها ضروری است. آزمایشگاه مرجع تست شیرهای صنعتی مسئول انجام تستهای فشار، نشت، روانکاری، کالیبراسیون و صدور گواهینامه برای شیرهای صنعتی است. این آزمایشگاه باید دارای تجهیزات مناسب، پرسنل متخصص و گواهینامههای مورد نظر باشد. همچنین باید با استانداردهای ملی و بینالمللی مربوط به شیرهای صنعتی آشنا باشد.با استقرار آزمایشگاه مرجع تست شیرهای صنعتی در صنایع بزرگ، میتوان بهبود کیفیت، کارآمدی، پایداری و اعتبار شیرهای صنعتی را حاصل کرد. همچنین میتوان خطرات ناشی از عملکرد نادرست یا خراب شیرهای صنعتی را به حداقل رساند.

آزمایشگاه مرجع شیرهای صنعتی یک آزمایشگاه تخصصی است که باید دارای شرایط و استانداردهای خاصی باشد. برای احراز صلاحیت و اعتبار این آزمایشگاه، لازم است که از سوی سازمان ملی استاندارد ایران گواهینامه ایزو 17025 را دریافت کند. این گواهینامه نشان دهنده این است که آزمایشگاه قادر است تستهای فشار، نشت، روانکاری، کالیبراسیون و صدور گواهینامه برای شیرهای صنعتی را با دقت و کیفیت بالا انجام دهد.

برای دریافت گواهینامه ایزو 17025، آزمایشگاه باید الزامات فنی و مدیریتی این استاندارد را رعایت کند. این الزامات شامل موارد زیر هستند :

- داشتن تجهیزات مناسب، پرسنل متخصص و روشهای آزمون معتبر

- داشتن سیستم مدیریت کیفیت و بهبود مستمر

- داشتن روشهای کنترل عدم قطعیت، صحت و قابل اعتمادی اندازهگیری

- داشتن روشهای پذیرش نمونه، نگارش گزارش و حفظ نمونه

- داشتن روشهای پاسخگویی به شکایات و رضایتسنجی مشتریان

برای رعایت همه این الزامات، لازم است که آزمایشگاه از خدمات یک مشاور حرفهای بهره ببرد. مشاور میتواند در مراحل زیر به آزمایشگاه کمک کند :

- بررسی وضعیت فعلی آزمایشگاه و شناسایی نقصها و نواقص

- پیادهسازی سیستم مدیریت کیفیت و تأسیس سامانه جامع اطلاعات

- طراحی و تألیف روالها، دستورالعملها و فرمهای لازم

- آموزش پرسنل آزمایشگاه در خصوص الزامات استاندارد

- هماهنگی و پیگیری با سازمان ملی استاندارد برای انجام بازرسی و صدور گواهینامه

با استفاده از مشاور، آزمایشگاه میتواند در زمان کوتاهتر و با هزینه کمتر گواهینامه ایزو 17025 را دریافت کند. همچنین میتواند از خطاهای احتمالی جلوگیری کند و کارایی و اعتبار خود را افزایش دهد. در نتیجه استفاده از مشاور برای دریافت مجوز آزمایشگاه مرجع شیرهای صنعتی و تجهیز آن گزینه مناسب و مقرون به صرفهای است.